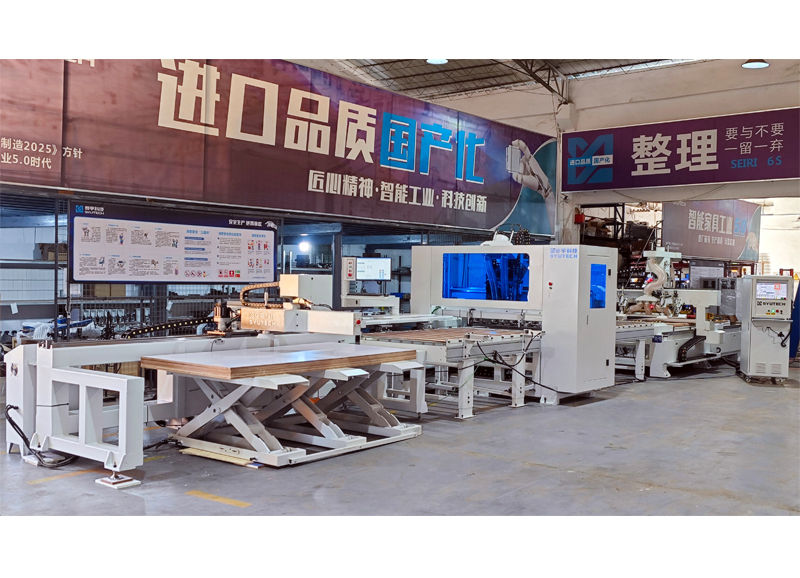

Intelligente Bohr- und Schneide-Komplettproduktionslinie

Produktvideo

1. Gleichzeitiges Beschriften, Stanzen, Rillen und Schneiden;

2,8 Stunden können 120 Platten produzieren;

3. Eine Person verwaltet eine Produktionslinie, und das Board berührt den Boden nicht, um alle Prozesse abzuschließen.

4. Reduzieren Sie die Schadensrate der Bretter.

5. Reduzieren Sie das Risiko von Schäden während der Handhabung, Verarbeitung und Plattenverformung, die die Genauigkeit beeinträchtigen;

6. Reduzieren Sie effektiv die Wahrscheinlichkeit von Problemen mit der Lochgenauigkeit.

7. Großes Potenzial für zukünftige Upgrades;

8. Kann in eine Produktionslinie eingebunden oder als eigenständige Maschine betrieben werden;

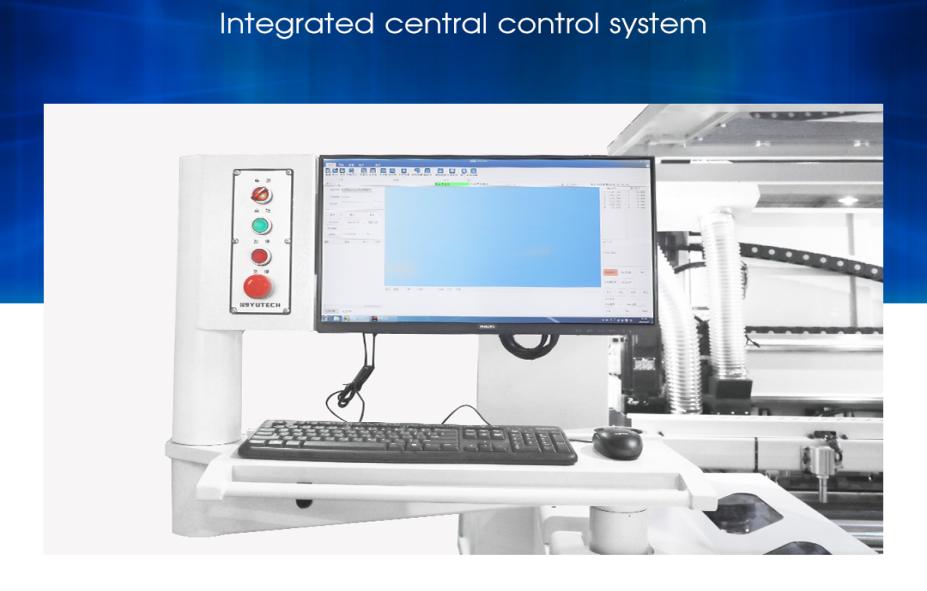

9. Integriertes Steuerungssystem, stabil, mit großem Potenzial für zukünftige Entwicklung.

Maschinendetails

Die Bedienoberfläche ist einfach und kann mit gängiger Design- und Möbeldemontagesoftware verbunden werden, um automatisch Produktionsaufträge zu arrangieren, Platten- und Arbeitsstationsdaten in alle Richtungen in Echtzeit zu erkennen und eine klare Ansicht der Verarbeitungsinformationen bereitzustellen.

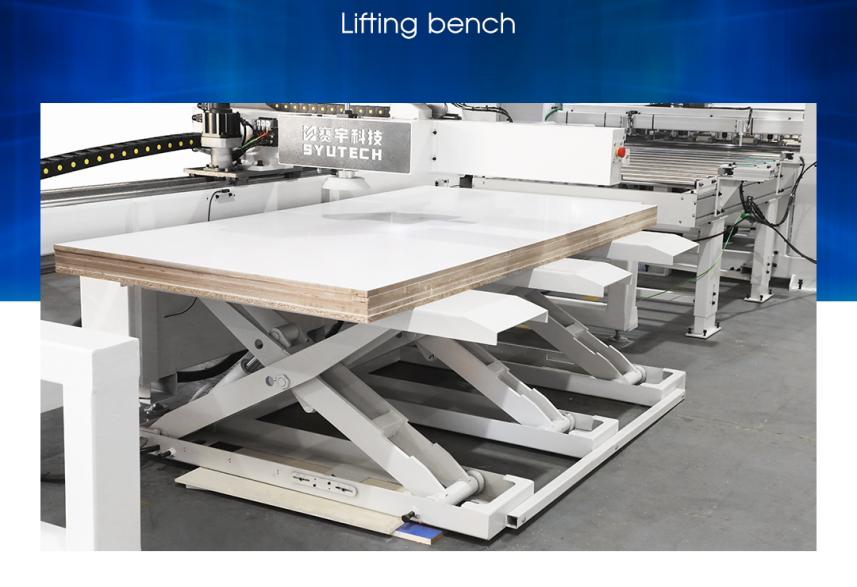

Die Hebeplattform eignet sich zum Beladen großer Teller. Sie ist mit einem Saugnapf ausgestattet, um eine stabile Zuführung zu gewährleisten, ohne dass der Teller herunterfällt.

Die Hebeplattform ist mit zwei Sätzen Infrarotsensoren ausgestattet, um die Position der Platte zu erfassen und so eine präzise Positionierung zu ermöglichen und so die Sicherheit der Plattenlieferung zu gewährleisten.

Der Etikettendrucker von Honeywell ist einfach zu bedienen, druckt klare Etiketten, ermöglicht eine intelligente 90°-Drehung der Etikettierung, passt die Richtung automatisch an das Panel an, um eine schnelle Etikettierung zu ermöglichen, ist effizient und stabil und kann den Schnittbereich des Panels vermeiden, um das Etikett zu schützen.

Leistungsstark, effizient, schnell, stabil und langlebig kann es die Produktionseffizienz und Produktqualität verbessern.

Erweitern und verdicken Sie die Klemmen, um die Platte reibungslos zuzuführen, und passen Sie die Klemmposition automatisch an die Länge der Platte an.

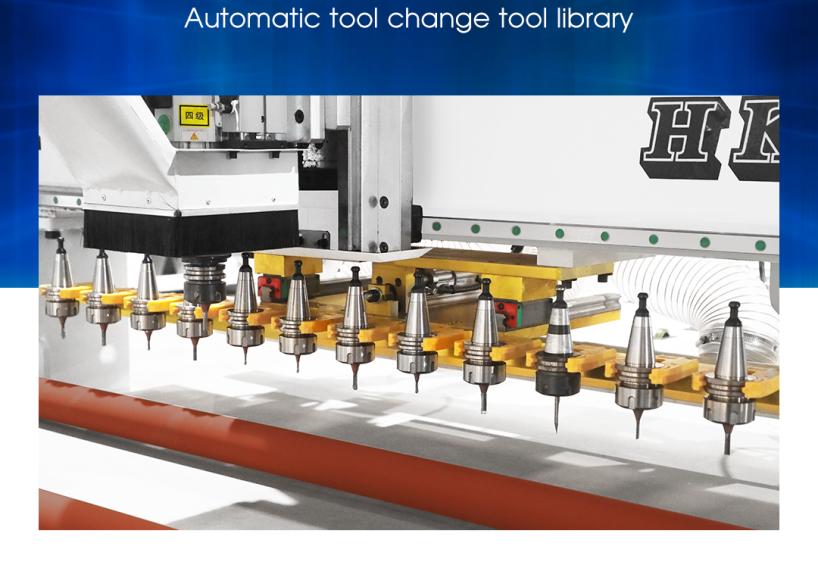

Der Hochgeschwindigkeitsspindelmotor und das Inline-Werkzeugmagazin ermöglichen einen schnellen und automatischen Werkzeugwechsel, ermöglichen eine kontinuierliche Produktion ohne Maschinenstopp und realisieren verschiedene Verarbeitungsprozesse wie Gravieren, Fräsen, Aushöhlen und Schneiden von Sonderformen.

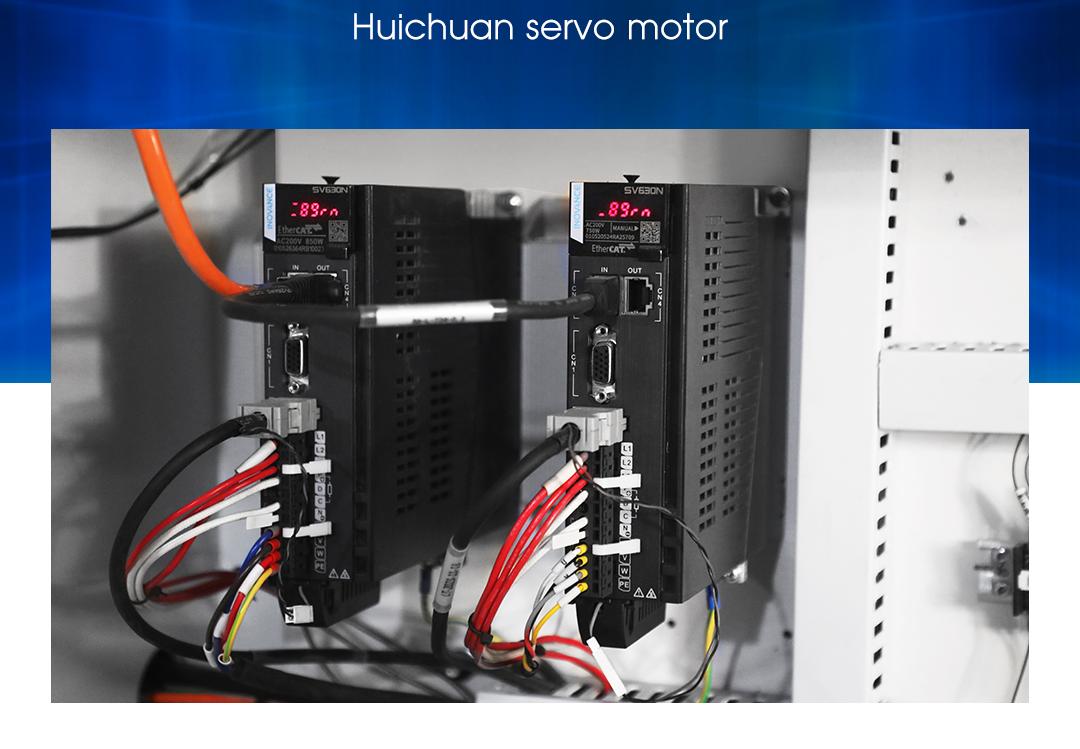

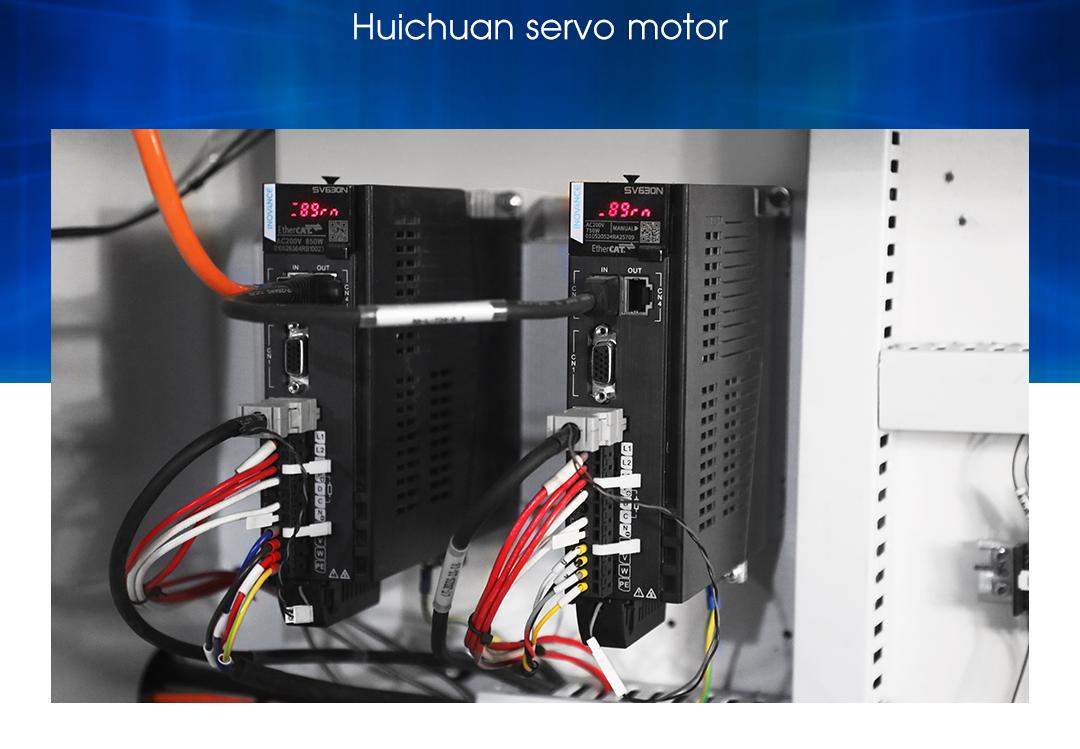

Die oberen und unteren Bohrpakete werden gemeinsam bearbeitet, von einem Servomotor gesteuert und mit einem Druckrad und einer Druckplatte ausgestattet. Die Bearbeitung ist stabil und die Platte weicht nicht ab oder verzieht sich nicht.

Automatisches Stanzen und Fördern spart Arbeit, verbessert die Effizienz, verbindet Nachbearbeitungsprozesse nahtlos und ermöglicht die Massenproduktion individueller Möbel in großen Mengen.

Anwendungen

Parameter

| Intelligente Bohr- und Schneide-Komplettproduktionslinie | |

| Größe der Produktionslinie | 16500*2850*2250 mm |

| Arbeitsgröße | 2850 x 1220 mm |

| Gesamtleistung | 35KW |

Teilen Sie uns bitte Ihre Produktionsanforderungen, Mengenanforderungen und alle Einzelheiten mit. Wir entwerfen die für Sie am besten geeignete Maschine.